Neues Medizintechnikprojekt: Verbundstruktur aus Silikonkautschuk als Kreuzbandimplantat

Im Mittelpunkt eines Projekts des Instituts für Kunststoffverarbeitung (IKV) steht in den nächsten zwei Jahren ein synthetisches Kreuzband. Wie dieses innovative Medizintechnikprodukt entwickelt wird, können Sie in der neuen Ausgabe der ClusterERFOLGE nachlesen.

Das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen, Mitglied im vom Bundesministerium für Wirtschaft und Energie geförderten Programm „go-cluster“, startete im Januar 2015 ein IGF-Projekt zur Erforschung einer Verbundstruktur als Implantat für das vordere Kreuzband im Knie. IGF – die Industrielle Gemeinschaftsforschung – schlägt eine Brücke zwischen Grundlagenforschung und wirtschaftlicher Anwendung und wird vom Bundesministerium für Wirtschaft und Energie gefördert. Gemeinsam mit dem Uniklinikum Aachen und dem Institut für Textiltechnik (ita) der RWTH Aachen untersuchen die Wissenschaftler innerhalb der nächsten zwei Jahre eine neuartige Verbundstruktur aus belastungsoptimierten Flüssigsilikon-Komponenten und einer geflochtenen 3D-Struktur als biomimetisches künstliches Kreuzband.

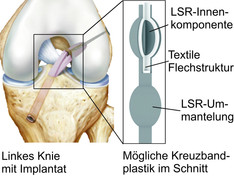

Die Untersuchungen umfassen die Herstellbarkeit und die Eigenschaften eines solchen synthetischen Kreuzbands. Zunächst werden die tatsächlichen Anforderungen an ein Kreuzband analysiert. Der Aufbau des biomimetischen künstlichen Kreuzbands besteht aus einem Silikonkern, einer 3D-Flechtstruktur und einer äußeren Silikonbeschichtung. Der Silikonkern wird im Spritzgießverfahren hergestellt und dann auf einer Hexagonalflechtmaschine umflochten. Die Silikonbeschichtung wird in einem dritten Verfahrensschritt durch Umspritzen aufgebracht. Dieser dreiteilige Aufbau des Implantats gewährleistet die notwendigen elastischen Eigenschaften, die Stabilität sowie die Torsionsfestigkeit. Gebrauchsmuster verschiedener Kreuzbandvarianten werden im Anschluss in vitro untersucht.

Die Forscher versprechen sich von einem solchen künstlichen Kreuzband aus einer Textil-Flüssigsilikon-Verbundstruktur auch, die Operationszeit verkürzen zu können sowie eine individuelle Anpassung von Länge, Durchmesser und Belastung an den Patienten zu ermöglichen. Die biokompatible Ummantelung des Geflechts soll zudem die Defizite bisheriger Entwicklungen synthetischer Kreuzbänder wie die unzureichende Torsions- und Abriebstabilität verbessern.

Dieses Medizintechnikprojekt hat besondere Bedeutung, da bei Verletzungen im Bandapparat des Knies der Riss des vorderen Kreuzbands die häufigste Verletzung ist. In den USA werden ca. 100.000 Kreuzbandrupturen pro Jahr durch Ersatzoperationen behandelt, in Deutschland sind es rund 60.000 Fälle. Der derzeitige Standard in der Behandlung ist der Einsatz einer körpereigenen Kreuzbandplastik aus der Patellarsehne oder der Semitendinosussehne. Trotz weitgehend minimal-invasiver Operationstechniken besteht aber bei dieser Operationsroutine ein erhöhtes Risiko für den Patienten. Es können Schmerzen und Narben an der Entnahmestelle auftreten und der Rehabilitationsbedarf erhöht sich.

Die Entwicklung der neuen Verbundstruktur aus belastungsoptimierten Flüssigsilikon-Komponenten und geflochtener 3D-Struktur soll eine Alternative zu den konventionellen Operationstechniken bieten.

Weiterführende Informationen

- Seite empfehlen:

- Druckansicht